Xi măng là vật liệu quan trọng trong xây dựng khi được tạo ra bằng cách nghiền mịn thạch cao, clinker và phụ gia như đất sét. Khi trộn với nước, xi măng sẽ tạo thành một hỗn hợp dạng sệt có khả năng kết dính cao hay còn được gọi là hồ xi măng. Xi măng thường được sử dụng làm chất kết dính giữa các vật liệu khác như gạch, đá, sắt, thép để tạo ra độ liên kết bền chắc cho công trình xây dựng. Bài viết lần này XayNhaHCM sẽ giới thiệu cho bạn đọc về quy trình sản xuất xi măng chuẩn nhất hiện nay.

Quy trình sản xuất xi măng đạt tiêu chuẩn cao hiện nay

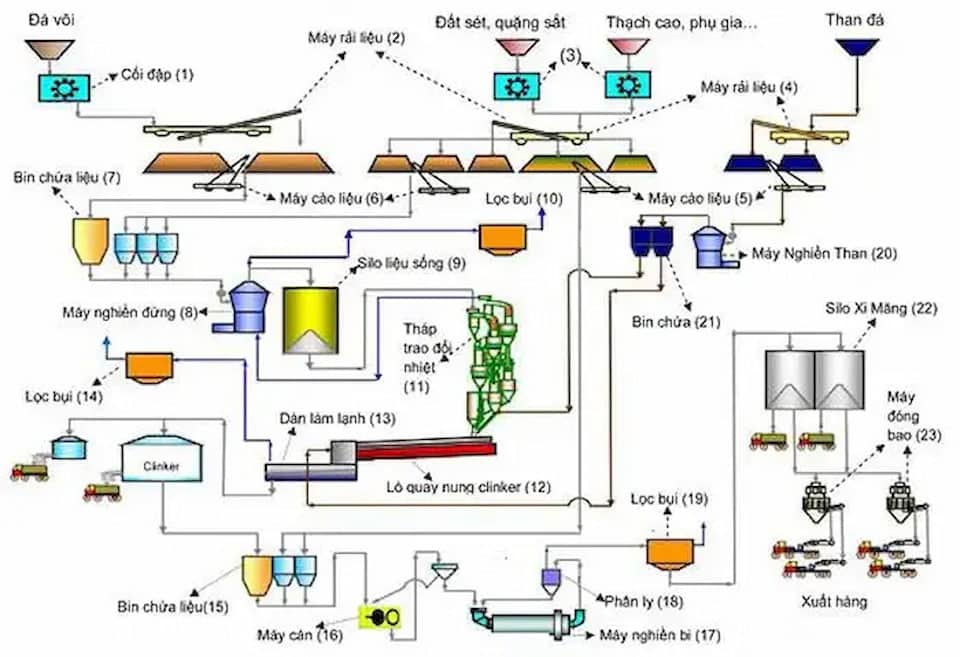

Bước 1: Tách nguyên liệu thô

Để sản xuất xi măng, người sử dụng đá vôi, đất sét và cát chứa các nguyên liệu thô như canxi, sắt, nhôm, silic… Các nguyên liệu được tách ra từ núi đá vôi và được vận chuyển đến nhà máy sản xuất bằng băng chuyền. Tuy nhiên, trước khi sử dụng, tất cả các nguyên liệu đều phải được xử lý và nghiền nhỏ với kích thước tương đương với viên sỏi.

Bước 2: Phân chia tỉ lệ hỗn hợp, nghiền nhỏ

Theo quy trình sản xuất xi măng, nguyên liệu thô được trích xuất từ núi đá vôi và sau đó được chuyển đến bộ phận thí nghiệm của nhà máy để phân tích và xác định tỉ lệ giữa đất sét và đá vôi trước khi tiến hành nghiền. Tỉ lệ tiêu chuẩn để sản xuất xi măng chất lượng là 80% đá vôi và 20% đất sét. Tiếp theo, nguyên liệu được đưa qua các con lăn và bàn xoay để nghiền hỗn hợp thành bột mịn.

Bước 3: Trước khi nung

Sau khi được nghiền nhỏ, bột hỗn hợp sẽ được đưa vào lò nung để tiến hành quá trình nung. Lò nung thường được thiết kế với hệ thống đốt than hoặc gas để tạo ra nhiệt độ cao, giúp bột xi măng cứng lại. Trong quá trình nung, bột xi măng được nung ở nhiệt độ khoảng 1.450 độ C trong khoảng thời gian từ 2 đến 3 giờ. Sau đó, sản phẩm được lấy ra và để nguội trong khoảng từ 1 đến 2 ngày trước khi đóng gói và vận chuyển đến các địa điểm sử dụng.

Bước 4: Giai đoạn trong lò nung

Trong quá trình sản xuất xi măng, bột hỗn hợp được đưa vào buồng nung trong lò nung với nhiệt độ cao lên đến 1550 độ C. Lò nung có thể được cung cấp nhiệt bằng cách đốt cháy than đá hoặc khí tự nhiên. Khi lò nung đạt đến nhiệt độ cần thiết sẽ xảy ra phản ứng hóa học khử Cacbon, theo công thức Ca + SiO2 -> CasiO3 + CO2, tạo ra thành phần chính trong xi măng là CasiO3. Các phần nguyên liệu rơi xuống vị trí thấp nhất của lò nung sẽ tạo thành sỉ khô.

Bước 5: Làm mát và nghiền sản phẩm

Nhờ vào khí cưỡng bức, sỉ được làm mát ngay sau khi ra khỏi lò nung. Quá trình làm mát này sẽ hấp thụ lại lượng nhiệt mà sỉ tỏa ra, giúp tiết kiệm năng lượng và đảm bảo an toàn cho môi trường. Sau đó, sỉ sẽ được nghiền nhỏ thành bột mịn bởi những viên bi sắt để cho ra xi măng thành phẩm.

Bước 6: Đóng bao và tiêu thụ

Xi măng thành phẩm sau khi được làm mát và nghiền nhỏ sẽ được đóng gói vào bao có trọng lượng khoảng 50kg/bao trước khi được vận chuyển đến các cửa hàng vật liệu xây dựng để phân phối và tiêu thụ.

BÌNH LUẬN - HỎI ĐÁP

Hãy để lại câu hỏi của bạn, chúng tôi sẽ trả lời